การอนุรักษ์พลังงานในระบบอัดอากาศ

อากาศอัด (Compressed Air) จะใช้ในการควบคุมการทำงานของเครื่องจักร อุปกรณ์ และกระบวนการผลิตต่างๆ โดยมักใช้แทนการจ่ายไฟฟ้าเข้าอุปกรณ์และเครื่องมือเนื่องจากอาจเกิดอันตรายได้

หลักการทำงานของการอัดอากาศ

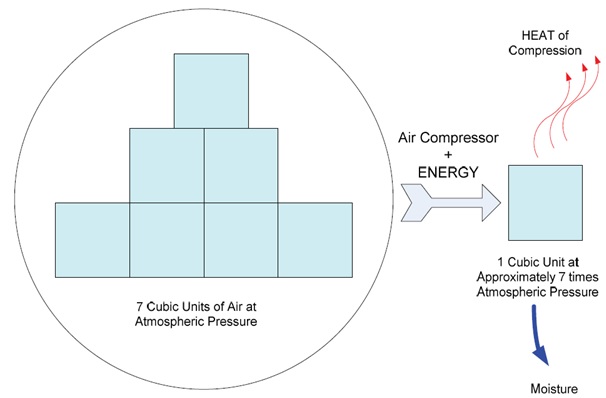

เมื่อไฟฟ้าถูกจ่ายเข้าเครื่องอัดอากาศ (Air Compressor) เครื่องอัดอากาศจะอัดอากาศ 7 ลบ.ม. ที่ความดันบรรยากาศ (1 Bar) ให้กลายเป็นอากาศ 1 ลบ.ม. ที่ความดัน 7 Bar เพื่อนำไปใช้ในกระบวนการผลิตก่อนจะสลายกลับไปที่บรรยากาศ

รูปที่ 1 หลักการทำงานของการอัดอากาศ [1]

ในการอัดอากาศจะมีความร้อนและน้ำออกมาเสมอ ความร้อนสามารถนำไปใช้ประโยชน์ได้ เช่น ทำน้ำร้อนก่อนเข้า Boiler เป็นต้น ส่วนน้ำเป็นสิ่งที่ต้องกำจัดทิ้ง เพราะเป็นสาเหตุให้เกิดการกัดกร่อนในระบบท่อและอุปกรณ์

ต้นทุนของระบบอัดอากาศ

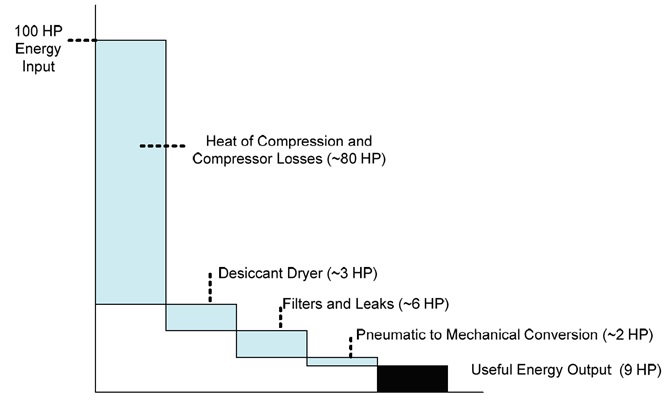

ค่าใช้จ่ายของระบบอัดอากาศส่วนใหญ่ เป็นค่าใช้จ่ายด้านพลังงาน เนื่องจากพลังงานที่ใส่เข้าระบบอัดอากาศ จะถูกใช้ประโยชน์จริงได้เพียง 10% ที่เหลือสูญเสียไปกับความร้อน และการรั่ว ถ้าอุตสาหกรรมใดใช้น้ำจากระบบ Chiller มาระบายความร้อนให้ระบบอัดอากาศ ต้องคิดต้นทุนค่าพลังงานของระบบ Chiller เข้าไปด้วย

รูปที่ 2 แผนภูมิแท่งแสดงการสูญเสียในระบบอัดอากาศ [1]

หลายโรงงานสามารถอนุรักษ์พลังงานได้ 10-20% จากการบำรุงรักษาอย่างต่อเนื่อง เช่น ซ่อมจุดรั่ว ลดแรงดัน และเปลี่ยน Filter ที่ตัน หากต้องการอนุรักษ์พลังงานมากขึ้น ก็จะใช้วิธี เลือกระบบควบคุม Air Compressor ที่เหมาะสม, เพิ่มขนาด Receiver Tank, เปลี่ยนชนิด Air Dryers และ เปลี่ยนชนิด Air Filter

แต่หัวใจหลักของการอนุรักษ์พลังงานในระบบอัดอากาศ คือ การใช้ระบบควบคุม, ถังพักลม และ การจัดการ Demand เพื่อให้ความต้องการในช่วง Peak แต่ให้ระบบอัดอากาศทำงานแบบ Part Load ได้ ดังนั้นเราจะมาเน้นกันที่เรื่องของถังพักลม (Air Receiver Tank) กันครับ

ถังพักลมจะมีผลอย่างมากต่อการอนุรักษ์พลังงาน สำหรับระบบอัดอากาศที่ใช้เครื่องอัดอากาศชนิดสกรู (Screw Air Compressor) เพราะมีการทำงานรูปแบบ Load/Unload ส่วนเครื่องอัดอากาศชนิดลูกสูบ ถังพักลมจะช่วยในการให้ความดันในระบบนิ่ง ลดการสึกหรอจากการ Start/Stop บ่อยๆ แต่ไม่ช่วยในเรื่องของการอนุรักษ์พลังงานแต่อย่างใด

ตัวอย่าง การอนุรักษ์พลังงานในระบบอัดอากาศ โดยการเพิ่มขนาดถังพักลม

โรงงาน A มีการติดตั้งระบบอัดอากาศดังนี้

– Air Compressor = 55 kW

– FAD = 300 cfm

– P unload = 7 bar(g)

– P load = 6 bar(g)

– ใช้งานเฉลี่ย = 210 cfm (70% Peak Flow)

– ขนาดถัง = 300 gal

– ชั่วโมงใช้งานเฉลี่ย = 6,000 ชม./ปี

หากเพิ่มขนาดถังเป็น 3,000 gal จะสามารถอนุรักษ์พลังงานในระบบอัดอากาศได้กี่ kWh/ปี ?

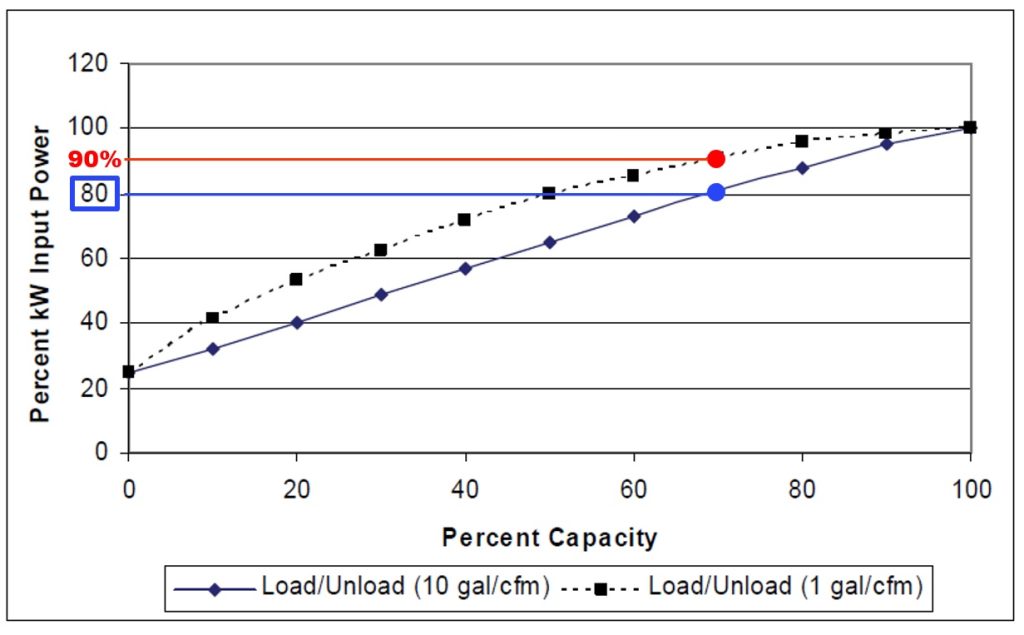

จากข้อมูลจะพบว่า สัดส่วนขนาดถัง/ปริมาณลมอัด = 1 gal/cfm เมื่อ Plot จุดบนกราฟ จะได้กำลังไฟฟ้าเฉลี่ย 90% หากเพิ่มขนาดถังเป็น 3,000 gal จะได้สัดส่วนขนาดถัง/ปริมาณลมอัด = 10 gal/cfm เมื่อ Plot จุดบนกราฟ จะได้กำลังไฟฟ้าเฉลี่ย 80%

รูปที่ 3 ความสัมพันธ์ระหว่าง กำลังไฟฟ้าเฉลี่ย-ปริมาณลมที่ใช้งาน-ขนาดถัง ของเครื่องอัดอากาศชนิดสกรู [1]

กำลังไฟฟ้าเฉลี่ยที่ลดลง (kW) = กำลังไฟฟ้าที่ลดลง (%) x กำลังไฟฟ้าเครื่องอัดอากาศ (kW)

= (90 – 80)% x 55 kW

= 5.5 kW

พลังงานที่สามารถประหยัดได้ = 5.5 kW x 6,000 ชม./ปี

= 33,000 kWh/ปี

ดังนั้นการเพิ่มขนาดถังจาก 300 gal เป็น 3,000 gal จะสามารถอนุรักษ์พลังงานในระบบอัดอากาศได้ถึงปีละ 33,000 kWh ถ้าอัตราค่าไฟฟ้าเฉลี่ย 4 บาท/kWh เท่ากับว่าสามารถประหยัดค่าใช้จ่ายพลังงานได้ 132,000 บาท/ปี แม้ว่าการเพิ่มขนาดถังต้องมีการลงทุนสูงขึ้น แต่อย่าลืมว่าเป็นการลงทุนครั้งเดียว ที่สามารถช่วยลดค่าใช้จ่ายด้านพลังงานได้ตลอดอายุการใช้งาน

ZERO ENERGY มีเปิดสอนหลักสูตร “การอนุรักษ์พลังงานในระบบอัดอากาศ” สามารถอ่านรายละเอียดหลักสูตรได้ที่เพจ “อบรมอนุรักษ์พลังงาน”

เรียบเรียงข้อมูลโดย: ชลทศ ประเทืองสุขพงษ์

อ้างอิง

1. CEA Technologies Inc. (CEATI), COMPRESSED AIR ENERGY EFFICIENCY REFERENCE GUIDE